ما مزايا وعيوب إنتاج قطع غيار السيارات بالطابعات ثلاثية الأبعاد؟

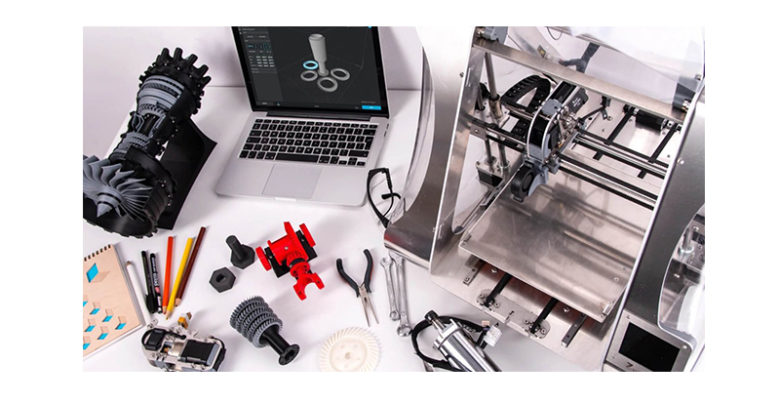

تقتحم تقنية الطباعة ثلاثية الأبعاد حاليا صناعة قطع غيار السيارات. وتتمتع هذه التقنية بالعديد من المزايا مثل إنتاج قطع الغيار البسيطة غير المتوفرة في الأسواق، إلا أنها لها حدود قصوى؛ حيث لا يجوز مثلا الاعتماد عليها في إنتاج قطع الغيار المتعلقة بالسلامة، فضلا عن أنها لا تخلو من العيوب مثل القيود المتعلقة بالحجم ووقت الطباعة وجودتها.

قد لا تتوافر بعض قطع غيارات السيارات البسيطة في الأسواق، مثل ذراع بلاستيكي أو مفتاح مسامي أو ترس لمحرك مساحات الزجاج الأمامي، وهنا يتم إنتاج هذه القطع مرة واحدة، وغالبا ما تتكلف قطع غيار السيارات، التي يتم إنتاجها بأعداد محدودة، نفقات باهظة؛ نظرا لأنه قد يتعين في بعض الأحيان تصنيع أداة إضافية.

ويختلف الأمر مع أجزاء السيارات، التي يتم إنتاجها بواسطة الطابعات ثلاثية الأبعاد أو من تلبيد المعادن بالليزر المباشر (DMLS)، والتي يطلق عليها اسم العمليات المضافة.

وأوضح فيليب كاليدجيف، مؤسس شركة ناشئة لطباعة قطع غيار السيارات في مدينة لايبزيج الألمانية، قائلا: “تمتاز قطع غيار السيارات المطبوعة، التي يتم إنتاجها بأعداد صغيرة أو حتى قطعة واحدة، بأنها مربحة، نظرا لعدم وجود تكاليف أولية باهظة للأداة”.

وأضاف فيليب كاليدجيف قائلا: “عادة ما يرسل العملاء قطع غيار قديمة، والتي تكون معيبة أو تالفة أو معكوسة في كثير من الأحيان، وهنا نقوم بعملية مسح رقمي ثلاثي الأبعاد من أجل القيام بالطباعة لاحقا”. وأغلب العملاء يكونون من أصحاب السيارات الكلاسيكية القديمة أو عشاق الأجزاء الميكانيكية، كما تطلب بعض الورش الفنية المتخصصة والوكلاء إنتاج قطع الغيار بأعداد كبيرة.

ويمكن طباعة الأجزاء من المطاط واللدائن البلاستيكية والحديد والفولاذ المقاوم للصدأ وسبائك الألومنيوم. وأضاف فيليب كاليدجيف قائلا: “يسهل طباعة الأجزاء المصنوعة من مادة واحدة، كما يمكن تنفيذ القلاووظ والجلب في الخامة بعد ذلك، ولكن مع المكونات الهجينة المصنوعة من خامات مختلفة تصل الطابعة إلى حدودها القصوى، وليس بالإمكان طباعة كل شيء حاليا”.

التحكم في درجة المتانة

ويمكن التحكم في درجة المتانة من خلال سُمك الطبقة وجودة الخامات، بحيث تصبح جودة قطع الغيار المطبوعة مماثلة تماما لجودة الأجزاء، التي يتم إنتاجها بواسطة عمليات التصنيع التقليدية.

وترتبط تكلفة كل قطعة عمل بالجوانب الهندسية لقطعة الغيار وحجمها، وكلما كانت قطعة الغيار أكثر تعقيدا، تزداد صعوبة إنشاء الموديل ثلاثي الأبعاد. وكلما كانت قطعة الغيار سميكة، زاد استهلاك المواد المستخدمة، وطالت المدة اللازمة لعملية الطباعة.

ويرى فيليب كاليدجيف أنه ليس هناك داعٍ لشراء المعدات للمسح الرقمي والطباعة ثلاثية الأبعاد عند استعمالها بشكل شخصي، وأضاف قائلا: “لا توفر الطابعات ذات التكلفة المعقولة جودة عالية لقطع غيار السيارات؛ حيث تجدي هذه الطابعات عند طباعة مشبك صغير لباب السيارة، ولكن ليس مع الأجزاء المعرضة للأحمال الثقيلة والاحتكاك الشديد”.

تكاليف التخزين

وأشار البروفيسور ديرك بيهري، أستاذ هندسة التصنيع بجامعة سارلاند، إلى بعض المزايا الأخرى المرتبطة بالعمليات المضافة، والتي تتعلق بتكاليف التخزين؛ حيث لم يعد الأمر يتطلب الاحتفاظ بقطع الغيار لسنوات طويلة، علاوة على أن بعض قطع الغيار تصبح مسامية وهشة مع مرور الزمن مثل عناصر الإحكام المطاطية.

وأضاف ديرك بيهري قائلا: “عندما تكون هناك حاجة فعلية لأجزاء السيارة، فإنه يتم طباعتها، ولذلك فإنها تكون جديدة دائما”. وتتم عملية الطباعة بسرعة اعتمادا على مواقع الطابعات في جميع أنحاء العالم.

الحدود القصوى

وأضاف البروفيسور ديرك بيهري أن الأجزاء المطبوعة تتناسب تماما مع الأجزاء المعقدة هندسيا، والتي يوجد بها نصف قطر أو شبكات أو ثقوب، ولكن الطباعة ثلاثية الأبعاد تصل إلى حدودها القصوى مع المكونات الدقيقة للغاية مثل أجزاء مجموعة الحركة. ولا يجوز استعمال الطباعة ثلاثية الأبعاد مع الأجزاء الحاملة والمكونات المتعلقة بالسلامة والأمان، طالما أن الشركات المنتجة لم تصرح باستعمال هذه الأجزاء.

ويرى البروفيسور دريك بيهري أن الطباعة البلاستيكية ثلاثية الأبعاد من الأمور المثيرة للاهتمام في مجال الهوايات والاستخدامات الخاصة، وأضاف قائلا: “يمكن استعمال الطباعة ثلاثية الأبعاد لإنتاج الأشياء الصغيرة وعناصر الزينة والإصلاحات والتحسينات التي لا ترتبط بالسلامة”.

وتعتمد بعض شركات السيارات العالمية، مثل بي إم دبليو وبوجاتي وميني وماكلارين وبورشه وسيات، في موديلاتها الحديثة على مكونات مصنوعة بواسطة الطابعات ثلاثية الأبعاد؛ حيث قامت شركة بورشه الألمانية بإنتاج مكابس السيارة 911 GT 2 RS، وصنعت شركة بوجاتي غطاء ماسورة العادم في السيارة السوبر رياضية Chiron.

وأشار يان دانينبيرج، من شركة الاستشارات Berylls Strategy Advisors، إلى وجود العديد من المزايا عند تصنيع قطع الغيار بواسطة الطابعة ثلاثية الأبعاد، موضحا: “يتم إنتاج المكونات حتى 500 قطعة عن طريق الطباعة ثلاثية الأبعاد بشكل اقتصادي؛ حيث لا يتطلب الأمر تصنيع أية قوالب أو أدوات إضافية”.

وتظهر ميزة التكلفة لطرق التصنيع التقليدية، مثل القولبة بالحقن أو صب الألومنيوم، عند الحاجة إلى إنتاج قطع الغيار بأعداد أكبر، وغالبا ما يتم استعمال الأجزاء المطبوعة في النماذج الأولية أو الإنتاج بأعداد صغيرة أو نماذج التصنيع أو التخصيص، علاوة على أنه يمكن دمج العديد من الأشكال الهندسية والوظائف، التي توفر ثباتا عاليا في مساحة صغيرة، وقدرة تحمل عالية مع استهلاك قدر صغير من الخامات والمواد.

قيود الحجم والجودة

وهناك بعض العيوب لقطع الغيار، التي يتم إنتاجها بواسطة الطباعة ثلاثية الأبعاد، فإلى جانب التكاليف الباهظة عند إنتاج أعداد كبيرة، نجد أن هناك قيود فيما يتعلق بالحجم ووقت الطباعة وجودتها. وغالبا ما يتم استعمال الأجزاء المطبوعة حاليا في النطاقات غير المرئية أو أن يتم صقل أسطح الأجزاء المطبوعة أو تغطيتها برقاقة.

وأوضح يان دانينبيرج أن المشكلة تكمن في المتانة والثبات ودرجة الحرارة، وأضاف قائلا: “في عملية الطباعة ثلاثية الأبعاد، التي تعتمد على الليزر، يجب أن تكون درجة حرارة المادة الخام ثابتة أثناء التصنيع، حتى يكون المسحوق المعدني أو البلاستيكي هيكلا صلبا ومتينا عند الانصهار”. علاوة على أنه لا يمكن إنتاج الأجزاء، التي يزيد طولها أو عرضها أو ارتفاعها عن واحد متر، كما أنه لا يمكن طباعة بعض الخامات مثل مركبات الألياف.

ويرى يان دانينبيرج أن الجيل التالي من الطابعات ثلاثية الأبعاد سيكون قادرا على طباعة قطع غيار السيارات بشكل أسرع وبكميات أكبر مع التوفير في النفقات، ويمكن أن تعمل وحدتا ليزر حاليا في طابعة واحدة، ولكن في المستقبل يزيد العدد إلى ما يصل إلى 100 وحدة ليزر، وإذا زادت الكفاءة الاقتصادية خلال السنوات القادمة، سيتم إنتاج قطع الغيار بكميات تصل إلى عشرات الآلاف.